A confiabilidade é um dos pilares mais importantes da gestão industrial moderna, pois está diretamente ligada à segurança, eficiência e continuidade operacional. Mais do que um conceito técnico, trata-se de uma estratégia que garante que ativos, processos e sistemas cumpram sua função sem falhas inesperadas, dentro de um intervalo de tempo definido.

Assim, em um cenário marcado por operações cada vez mais complexas, alta competitividade e pressão por custos otimizados, a confiabilidade deixa de ser apenas uma métrica e se transforma em diferencial estratégico. Portanto, empresas que priorizam práticas robustas de confiabilidade conseguem reduzir paradas não programadas, aumentar a vida útil dos ativos, melhorar a qualidade dos produtos e fortalecer a segurança de suas operações.

Por isso, neste artigo, explicamos o que significa confiabilidade, como ela se diferencia de conceitos próximos como disponibilidade e manutenção, quais métodos de análise podem ser aplicados e quais são os benefícios concretos que essa abordagem traz para a indústria. Além disso, será mostrado como a Dynamox contribui para fortalecer a confiabilidade por meio de sensores inteligentes, integração de dados e plataformas digitais que apoiam a manutenção preditiva.

O que é confiabilidade?

A confiabilidade pode ser definida como a probabilidade de um ativo, sistema ou processo desempenhar sua função sem falhas durante um período específico, sob determinadas condições. Em outras palavras, trata-se da capacidade de entregar desempenho consistente, previsível e seguro ao longo do tempo.

Dessa forma, no contexto industrial, a confiabilidade vai além da simples disponibilidade de um equipamento. Ela envolve a confiança de que máquinas críticas, linhas de produção ou sistemas elétricos estarão operando conforme esperado quando forem exigidos. Isso inclui não apenas evitar falhas, mas também reduzir riscos, otimizar recursos e assegurar que os ativos mantenham níveis estáveis de desempenho.

Além disso, a importância da confiabilidade se revela em múltiplas dimensões:

- Operacional: assegura a continuidade dos processos produtivos, reduzindo paradas não planejadas.

- Econômica: diminui custos com reparos emergenciais, substituição precoce de ativos e perdas de produtividade.

- Segurança: protege colaboradores e instalações ao prevenir falhas que poderiam causar acidentes.

- Competitiva: aumenta a qualidade e previsibilidade das entregas, fortalecendo a posição da empresa no mercado.

Por isso, a confiabilidade é considerada um indicador estratégico que conecta manutenção, engenharia, qualidade e gestão de ativos. Dessa forma, plantas industriais que investem em práticas confiáveis prolongam a vida útil dos equipamentos e constroem um ambiente de operação mais seguro, eficiente e competitivo.

Diferença entre confiabilidade, disponibilidade e manutenção

Na indústria, termos como confiabilidade, disponibilidade e manutenção são frequentemente utilizados de forma intercambiável. No entanto, cada um deles possui escopo e impacto diferentes na gestão de ativos, e compreender suas diferenças é essencial para estruturar estratégias eficazes de operação:

Confiabilidade

Refere-se à probabilidade de um ativo executar sua função sem falhas em um período definido de tempo. Trata-se, portanto, de uma métrica preditiva: mede a chance de um equipamento operar corretamente, considerando histórico de falhas, condições de uso e projeto. Desse modo, um equipamento pode estar disponível, mas não necessariamente ser confiável se falhar com frequência logo após a intervenção.

Disponibilidade

Já a disponibilidade representa o percentual de tempo em que o ativo está realmente em condições de uso. Ou seja, é o resultado da combinação entre a confiabilidade e a eficiência das ações de manutenção. Em termos práticos, disponibilidade é a medida que mostra se a máquina está pronta para operar quando for necessária. Nesse sentido, plantas com baixa confiabilidade, mas manutenção rápida, podem ter níveis aceitáveis de disponibilidade, ainda que em um cenário mais reativo.

Manutenção

Por fim, a manutenção é o conjunto de práticas, estratégias e intervenções realizadas para preservar ou restaurar a condição de um ativo. Ela pode ser corretiva, preventiva ou preditiva, e tem como objetivo aumentar tanto a confiabilidade quanto a disponibilidade. Ou seja, é por meio da manutenção que se materializam as ações para reduzir falhas, estender a vida útil de equipamentos e melhorar a previsibilidade operacional.

Em síntese:

- A confiabilidade mede a probabilidade de um ativo desempenhar sua função sem falhas sob determinadas condições.

- Disponibilidade mede o tempo em que o ativo está operacional.

- Manutenção é o meio pelo qual confiabilidade e disponibilidade são alcançadas.

Assim, compreender essa diferença é essencial para que gestores de manutenção não se concentrem apenas em “consertar rápido”, mas em construir sistemas confiáveis, que exigem menos intervenções e operam com maior segurança industrial e eficiência.

Métodos de análise e avaliação de confiabilidade

A confiabilidade de um sistema não depende apenas de inspeções ou manutenção programada. Portanto, é necessário analisar dados, identificar vulnerabilidades e projetar soluções com base em métodos estruturados, que unem estatística, engenharia e gestão de riscos.

A seguir, estão os principais métodos aplicados em indústrias que buscam reduzir falhas, aumentar disponibilidade e tomar decisões técnicas baseadas em dados:

Análise de modos e efeitos de falha (FMEA/FMECA)

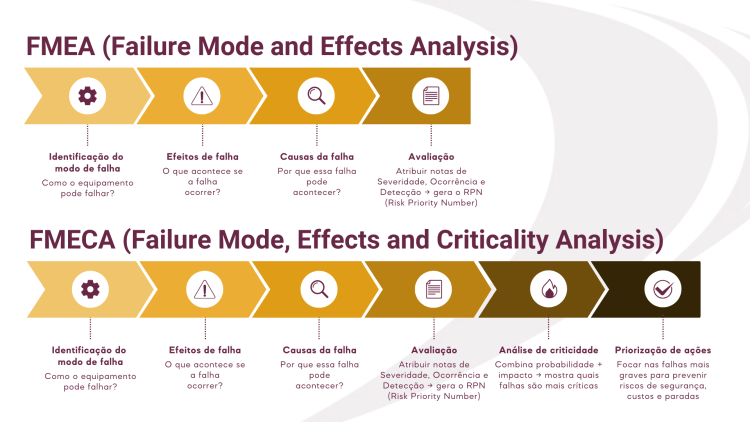

A FMEA (Failure Mode and Effects Analysis) é uma metodologia sistemática que busca antecipar falhas potenciais antes que se manifestem na operação. Assim, ela funciona em três etapas principais:

- Identificação dos modos de falha de cada componente ou subsistema.

- Análise dos efeitos que essas falhas podem causar no sistema como um todo.

- Determinação das causas prováveis e cálculo do RPN (Risk Priority Number) a partir de três critérios: severidade, ocorrência e detecção.

Na prática, esse método permite priorizar falhas críticas que impactam diretamente na segurança, disponibilidade e custos.

Além disso, a FMECA (Failure Mode, Effects and Criticality Analysis) aprofunda a abordagem ao incluir uma análise quantitativa, calculando a criticidade de cada falha com base em probabilidade e consequência. Por isso, essa versão é muito usada em setores como energia, mineração e aviação, onde a falha de um único componente pode gerar riscos catastróficos.

“Espinha de peixe” ou diagrama de Ishikawa

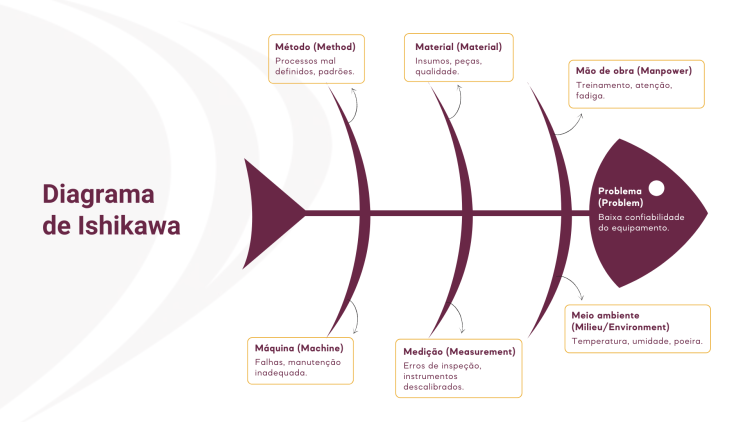

O diagrama de Ishikawa organiza de forma visual e lógica as causas-raiz de falhas recorrentes. Ele classifica as origens do problema em grandes grupos: Máquina, Método, Mão de obra, Material, Meio ambiente e Medição (os “6M”).

Na confiabilidade, o diagrama é útil para:

- Identificar causas ocultas de falhas repetitivas em equipamentos críticos.

- Mapear variáveis que impactam desempenho (como lubrificação inadequada ou falta de calibração).

- Apoiar planos de ação que eliminem definitivamente o problema em vez de apenas tratá-lo superficialmente.

Esse método é especialmente eficaz quando aliado a técnicas como a análise de Pareto (80/20), que ajuda a priorizar as causas que mais contribuem para falhas. A seguir, veja um exemplo visual do diagrama de Ishikawa aplicado em contextos industriais:

Análise de árvore de falhas (FTA)

A Fault Tree Analysis (FTA) parte de um evento indesejado, como por exemplo a falha de um disjuntor, a parada de um motor crítico ou o desligamento de uma linha de produção. E, assim, decompõe suas causas em um modelo hierárquico em forma de árvore.

A técnica usa portas lógicas AND/OR para representar a relação entre falhas básicas e o evento principal. Com isso, torna-se possível:

- Quantificar a probabilidade de falha do sistema.

- Identificar pontos únicos de falha (single points of failure).

- Apoiar decisões de redundância, automação e planos de contingência.

Ademais, a análise de árvore de falhas é amplamente usada em indústrias de alta criticidade, como aviação, nuclear, óleo e gás e energia elétrica, onde a confiabilidade está diretamente ligada à segurança de pessoas e continuidade operacional.

Testes de vida útil e estatísticas aplicadas

Os testes de vida útil (life data analysis) são conduzidos em laboratório ou em campo para medir o tempo até a falha de componentes ou sistemas. Dessa maneira, com base nesses dados, são aplicadas ferramentas estatísticas para projetar a confiabilidade ao longo do tempo.

A distribuição de Weibull é a mais utilizada, pois se adapta a diferentes comportamentos de falha:

β < 1: falhas precoces (infant mortality); β = 1: falhas aleatórias; β > 1: falhas por desgaste.

Assim, esses testes permitem calcular métricas fundamentais como:

- MTBF (Mean Time Between Failures): tempo médio entre falhas sucessivas.

- MTTR (Mean Time to Repair): tempo médio necessário para restaurar o ativo.

- Disponibilidade intrínseca (Ai): relação entre tempo de operação e tempo total (operação + manutenção).

Na prática, quando combinados com monitoramento contínuo e integração de dados, esses métodos permitem planejar manutenções baseadas em evidências, prever a curva de desgaste e otimizar estoques de sobressalentes.

Benefícios da confiabilidade para a operação

A confiabilidade não é apenas um indicador técnico, mas um fator estratégico que impacta diretamente segurança, custos, produtividade e competitividade. Desse modo, quanto maior a confiabilidade dos ativos e processos, menor a incerteza operacional e maior a previsibilidade de resultados. A seguir, detalhamos os principais benefícios:

Aumento da segurança

Ativos confiáveis operam dentro de parâmetros controlados, reduzindo a chance de falhas catastróficas que colocam pessoas e instalações em risco. Dessa maneira, a confiabilidade fortalece programas de segurança operacional, minimizando incidentes como incêndios, explosões ou descargas elétricas. Além disso, a aplicação de monitoramento contínuo e técnicas de análise de falha garante a identificação precoce de riscos, permitindo que equipes atuem antes que o problema evolua.

Redução de custos com falhas e retrabalho

Falhas imprevistas geram gastos diretos (peças, mão de obra emergencial) e indiretos (paradas, perda de produção, penalidades contratuais). Assim, a confiabilidade atua de forma preventiva, diminuindo a frequência e a severidade dessas falhas. Ao priorizar ativos críticos e aumentar o MTBF, as empresas reduzem intervenções corretivas e evitam retrabalhos. Em paralelo, o planejamento mais eficiente diminui a necessidade de estoques elevados de sobressalentes.

Maior disponibilidade operacional

A confiabilidade está diretamente ligada à disponibilidade. Logo, quanto mais confiável for um ativo, menos interrupções ele apresenta, o que se traduz em maior tempo produtivo. Assim, a integração de confiabilidade com manutenção preditiva e gestão de ativos permite manter o MTTR em níveis baixos, garantindo que eventuais falhas sejam corrigidas rapidamente. O resultado é uma operação estável, sem perdas de eficiência por indisponibilidade.

Melhoria da qualidade de produtos e processos

Falhas em ativos impactam não apenas a produção, mas também a qualidade do produto final. Equipamentos pouco confiáveis podem gerar não conformidades, variações de processo e perdas de matéria-prima, por exemplo. Dessa forma, quando a confiabilidade é elevada, os processos se tornam mais consistentes, o controle de qualidade é fortalecido e a taxa de rejeição diminui. Esse ganho reflete diretamente na satisfação do cliente e na competitividade da empresa no mercado.

Eficiência na gestão de ativos

Uma estratégia de confiabilidade bem estruturada fornece dados confiáveis e indicadores precisos para a tomada de decisão. Isso permite que gestores priorizem investimentos, planejem manutenções de forma proativa e aumentem o ciclo de vida dos ativos. Além disso, ao integrar confiabilidade com plataformas digitais de análise de dados, as empresas alcançam maior maturidade em gestão de ativos, alinhando operações com normas internacionais.

Desafios para alcançar alta confiabilidade

Alcançar níveis elevados de confiabilidade é um objetivo estratégico para indústrias de diferentes segmentos, mas o caminho apresenta barreiras técnicas, culturais e organizacionais que precisam ser superadas. A seguir, estão os principais desafios enfrentados pelas equipes de manutenção, engenharia e gestão de ativos:

Complexidade crescente dos sistemas

A automação e a digitalização industrial ampliaram a complexidade das plantas. Hoje, um único ativo pode estar conectado a sensores IoT, sistemas supervisórios (SCADA), softwares de manutenção (CMMS) e plataformas corporativas de gestão (ERP), por exemplo. Assim, a interdependência torna a análise de falhas mais desafiadora, ou seja, um problema em um subsistema pode gerar efeitos em cadeia, exigindo ferramentas de diagnóstico avançadas e equipes multidisciplinares para identificar causas e aplicar soluções eficazes.

Falta de padronização e governança

Sem processos claros e padronizados, os programas de confiabilidade tendem a ser inconsistentes. Desse modo, a ausência de governança de dados, metodologias de análise bem definidas e critérios uniformes para registro de falhas compromete a qualidade das informações utilizadas para cálculo de indicadores como MTBF e MTTR. Além disso, sem padronização, diferentes áreas da empresa interpretam os mesmos dados de forma distinta, dificultando a tomada de decisão alinhada.

Resistência cultural e treinamentos insuficientes

A implementação de práticas voltadas à confiabilidade exige mudança de mentalidade. Muitas vezes, equipes de manutenção estão habituadas a atuar de forma reativa, priorizando o reparo imediato em vez da prevenção. Entretanto, essa cultura dificulta a adoção de metodologias preditivas e baseadas em dados. Além disso, a falta de treinamentos contínuos em análise de falhas, confiabilidade e uso de novas tecnologias limita a evolução das equipes em direção à práticas de manutenção centrada em confiabilidade (RCM).

Quer saber mais como a gestão de pessoas impacta na confiabilidade? Confira o episódio 15 do nosso podcast DynaTalks, com participação do Ricardo Amaral, da Compass.

Dificuldade na coleta e análise de dados

Dados são a base de qualquer programa de confiabilidade, mas nem sempre estão disponíveis em qualidade ou volume adequados. Assim, informações incompletas, redundantes ou dispersas em diferentes sistemas dificultam análises precisas. Outro desafio é transformar grandes volumes de dados operacionais em insights acionáveis, algo que exige ferramentas de integração, algoritmos de análise e competências em ciência de dados aplicadas ao contexto industrial.

Integração limitada entre equipes e sistemas

Por fim, um dos maiores entraves para a confiabilidade é a fragmentação entre áreas e plataformas. Sem integração, as informações ficam isoladas em silos: sensores coletam dados que não chegam ao sistema de manutenção, relatórios de falha não são conectados ao planejamento de ativos, e decisões ficam baseadas em informações parciais.

Por isso, a Dynamox atua nesse ponto ao disponibilizar APIs abertas e conectores que permitem integrar dados de sensores, plataformas de análise e sistemas corporativos (ERP, CMMS, SCADA). Dessa forma, a conectividade elimina barreiras entre equipes e departamentos, fortalecendo a visão unificada da saúde dos ativos e viabilizando análises mais robustas de confiabilidade.

Confiabilidade na era da informação

O avanço da digitalização industrial transformou profundamente a forma como a confiabilidade é tratada. Se antes a avaliação dependia quase exclusivamente da experiência das equipes de manutenção e de registros manuais, hoje a informação contínua é o pilar para antecipar falhas, planejar intervenções e assegurar a continuidade operacional. Nesse cenário, a confiabilidade não se restringe apenas à performance dos ativos, mas também à integridade e à segurança dos dados que sustentam decisões estratégicas.

Dessa forma, esse movimento está diretamente alinhado à jornada de digitalização da indústria, estruturada em etapas fundamentais destacadas pelo CEO da Dynamox, Guillaume Barrault, em uma publicação recente no LinkedIn. Assim, reforça-se a importância de construir uma base sólida de coleta, análise e proteção de dados, elementos essenciais para que a confiabilidade industrial avance em paralelo à transformação digital.

Além disso, esse contexto mostra que, além de investir em sensores e plataformas inteligentes, as empresas precisam adotar padrões internacionais de proteção de dados e segurança da informação, assegurando confiança em todo o processo.

Segurança da informação com certificações ISO 27k

A coleta massiva de dados por sensores IoT e sua transmissão para plataformas em nuvem trazem ganhos de visibilidade e eficiência operacional, mas também elevam os riscos cibernéticos. Dessa maneira, a perda, alteração ou vazamento dessas informações pode comprometer tanto a confiabilidade operacional quanto a segurança do negócio como um todo.

Por isso, normas internacionais da família ISO 27k foram criadas para padronizar práticas de segurança da informação e proteção de dados. Entre as mais relevantes estão:

- ISO 27001: define requisitos para sistemas de gestão da segurança da informação.

- ISO 27017: estabelece diretrizes específicas para ambientes em nuvem.

- ISO 27018: trata da proteção de dados pessoais em serviços de nuvem.

- ISO 27701: foca na governança e privacidade de dados.

Portanto, tais certificações asseguram que os processos de coleta, transmissão e armazenamento de dados seguem protocolos rigorosos de criptografia, controle de acesso e auditoria, protegendo ativos digitais da mesma forma que se protege ativos físicos.

Certificações Dynamox

Na prática, a confiabilidade na era da informação exige parceiros tecnológicos que garantam transparência, rastreabilidade e segurança em toda a cadeia de dados. Por isso, a Dynamox é certificada em múltiplos padrões da família ISO 27k, incluindo ISO 27001, ISO 27017, ISO 27018 e ISO 27701.

Isso significa que toda a estrutura de monitoramento contínuo — sensores DynaLogger, gateways, APIs abertas e a Dynamox Platform — opera sob rigorosos protocolos de segurança cibernética e governança de dados. Além de ampliar a confiabilidade técnica dos ativos monitorados, essa abordagem assegura que informações estratégicas da planta industrial estejam protegidas contra acessos indevidos ou vazamentos.

Portanto, em um cenário onde os dados são tão críticos quanto os próprios equipamentos, a confiabilidade depende diretamente da segurança da informação. Ao unir tecnologia de monitoramento contínuo com certificações internacionais, a Dynamox fortalece tanto a performance dos ativos quanto a proteção das operações industriais.

Como a Dynamox fortalece a confiabilidade industrial?

A confiabilidade não se constroi apenas com boas práticas de manutenção, mas com a capacidade de transformar dados em decisões técnicas precisas. Nesse sentido, a Dynamox oferece um ecossistema completo que conecta sensores inteligentes, infraestrutura de conectividade e uma plataforma integrada, garantindo visibilidade contínua sobre a saúde dos ativos e suporte estratégico para gestores de manutenção e confiabilidade.

A solução Dynamox centraliza os dados da operação e oferece uma modelagem adaptada a cada nível hierárquico da indústria. Isso permite que analistas avaliem com precisão as informações coletadas pelos técnicos, enquanto gestores acompanham indicadores estratégicos que apoiam a tomada de decisão. A confiabilidade dos dados permanece assegurada na Dynamox Platform, atendendo às necessidades analíticas de todas as camadas do negócio.

Monitoramento contínuo com sensores

Os sensores DynaLogger capturam variáveis críticas como vibração, temperatura e corrente elétrica, diretamente em ativos rotativos, elétricos e de difícil acesso. A coleta é realizada de forma automática e frequente, eliminando lacunas de informação e permitindo identificar falhas incipientes ainda em estágio inicial.

Ademais, o monitoramento contínuo possibilita análises preditivas avançadas, reduz a dependência de inspeções manuais e aumenta a segurança das equipes, já que não há necessidade de exposição constante a áreas de risco.

Integração de dados na Dynamox Platform

As informações captadas pelos sensores são transmitidas via DynaGateway e consolidadas na Dynamox Platform, um ambiente analítico em nuvem que centraliza dados de múltiplos ativos e variáveis.

Nessa plataforma, gestores e engenheiros têm acesso a dashboards configuráveis, relatórios históricos, alertas automáticos e diagnósticos preditivos, além de recursos para integração com ERPs, CMMS e sistemas supervisórios por meio da API pública.

Desse modo, a confiabilidade industrial depende de ferramentas que entreguem previsibilidade, segurança e eficiência. Com sensores inteligentes, conectividade, certificações internacionais ISO 27k e uma plataforma aberta à integração, a Dynamox se posiciona como parceira estratégica para empresas que buscam elevar a disponibilidade dos ativos e reduzir custos de manutenção.

Quer entender como aplicar esse ecossistema na sua operação? Fale com um especialista da Dynamox e descubra como transformar sua estratégia de confiabilidade com tecnologia de ponta.

Perguntas frequentes sobre confiabilidade – FAQ

Todos os segmentos industriais dependem da confiabilidade de seus ativos, mas alguns setores se destacam pela alta criticidade: mineração, papel e celulose, siderurgia, óleo e gás, alimentos e bebidas, energia e data centers, por exemplo. Nesses contextos, uma falha inesperada pode representar não apenas perdas financeiras, mas também riscos à segurança das pessoas e impacto na cadeia de suprimentos.

Entre os indicadores mais utilizados para avaliar a performance dos ativos e direcionar estratégias de manutenção, estão o MTBF e o MTTR, que permitem mensurar respectivamente a frequência de falhas e a eficiência das ações de reparo:

– MTBF (Mean Time Between Failures): é calculado dividindo o total de horas de operação pelo número de falhas registradas. Quanto maior o MTBF, maior a confiabilidade.

– MTTR (Mean Time to Repair): é calculado dividindo o tempo total de reparo pelo número de falhas ocorridas. Quanto menor o MTTR, mais eficiente é a manutenção.

Portanto, ambas as métricas são fundamentais para medir a confiabilidade e a disponibilidade dos equipamentos, além de orientar investimentos em tecnologia e processos.

Não. A manutenção é um dos pilares da confiabilidade, mas não o único. Assim, projetos bem elaborados, qualidade na instalação, padronização de processos, operação adequada dos equipamentos e gestão de riscos também são determinantes. Além disso, a confiabilidade deve ser tratada como uma estratégia multidisciplinar, que envolve engenharia, manutenção, operação e gestão de ativos.

A tecnologia IoT permite monitorar ativos de forma contínua, coletando dados de sensores instalados em equipamentos críticos. Esses dados alimentam plataformas analíticas que geram diagnósticos preditivos e insights estratégicos, por exemplo.

Na prática, a IoT aumenta a visibilidade da operação, reduz falhas inesperadas, otimiza intervenções e fortalece a tomada de decisão baseada em dados confiáveis. Além disso, a integração com sistemas de gestão amplia a rastreabilidade e garante maior eficiência em toda a planta.